|

TPM设备管理

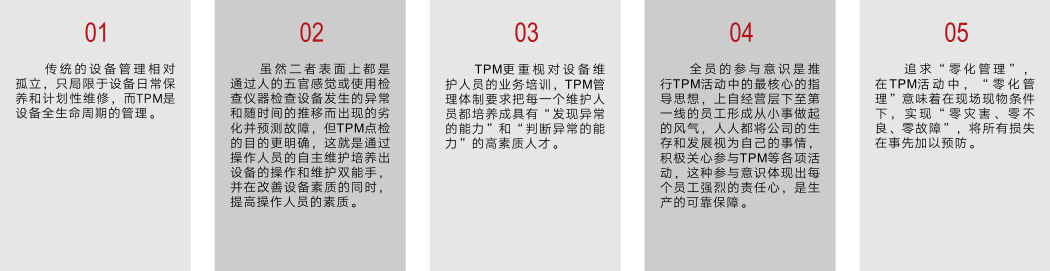

一、电力企业为什么要做TPM管理? 当前电力企业在设备管理和点检定修方面主要存在以下问题: 1、缺乏适应自身的管理制度,尤其是随着国家电力产能严重过剩、环保条件愈加严苛、发电侧竞价上网大范围推开的情况下,仍未能及时建立适应市场发展和自身现况的设备管理制度。 2、计划性检修的修针对性不强,往往会导致如下的问题:一是检修项目抓不住重点,分不清主次,不是检修过剩就是检修不足;二是由于计划检修时间安排一般情况都较充裕,有缺陷大修理,没有缺陷也修理的现象;三是由于过多的检修拆装,加速了拆装的磨损,人为地缩短了设备的使用寿命,不利设备的安全运行;四是计划性检修需要发电厂进行大量电力设备零件的储备,这在很大程度上造成了电力设备维修材料的积压,降低了电力企业的资金运转能力。 3、日常巡检流于形式,分析平台不完善不先进,分析手段不健全,点检人员“事倍功半”。 4、大小修费用根据年初预算来决定,而不是根据日常巡检及状态监测的数据、分析结果进行制定,造成检修周期长和成本只增不减的局面。 5、设备管理基础工作推进不扎实,系统先进的功能因基础工作缺失而成效受限。 6、盲目照抄照搬,强制推行,未量体裁衣、足够深入的把握好本企业实施点检定修的切入点和关键点。 TPM是英文Total Productive Maintenance的缩写,中文译为“全面生产性维护”。它是以提高设备综合效率为目标,以全系统的预防维护为过程,以全员参加为基础的设备保养和维修体制。 TPM是日本电装公司Nippon Denso在1961年导入的PM生产保全开始,7年后,公司决定让所有员工参与,进行全员保全,经过两年多努力,取得了非常巨大的成功,于是TPM诞生了。 TPM的提出是建立在美国的生产维修体制的基础上,同时也吸收了英国设备综合工程学、中国鞍钢宪法中里群众参与管理的思想。 在非日本国家,由于国情不同,对TPM的理解是:利用包括操作者在内的生产维护活动,提高设备的全面性能。 二、TPM管理与电力行业传统的管理管理方式相比有哪些优势? TPM的设备管理与传统的存在着很大的区别。这些区别并不仅仅是某种程度和覆盖面的不同,更主要在于管理模式上有着质的差异。TPM管理体制已经打破了操作人员与维修人员的界限,TPM管理更注重培养既会使用又懂维修的高技能、高素质人才,而传统的设备管理模式,设备的使用和维修是职责分明,互不相干的。主要区别在于:

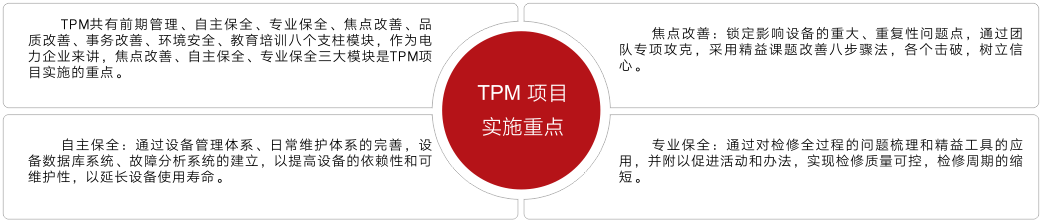

三、电力企业TPM项目实施重点

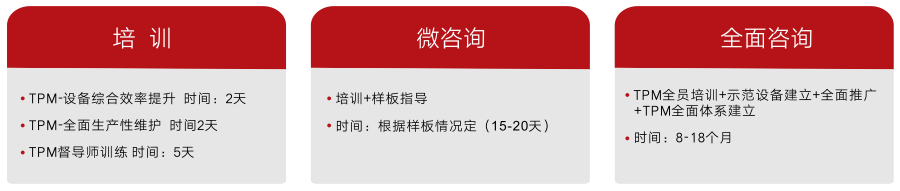

四、电力企业TPM服务方式

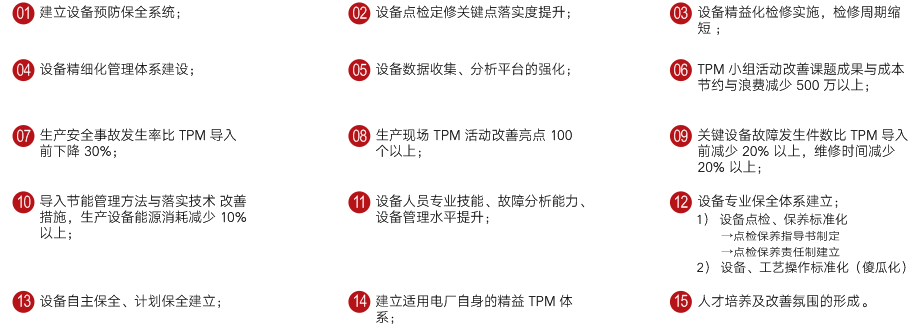

五、电力企业TPM项目达成哪些效果?

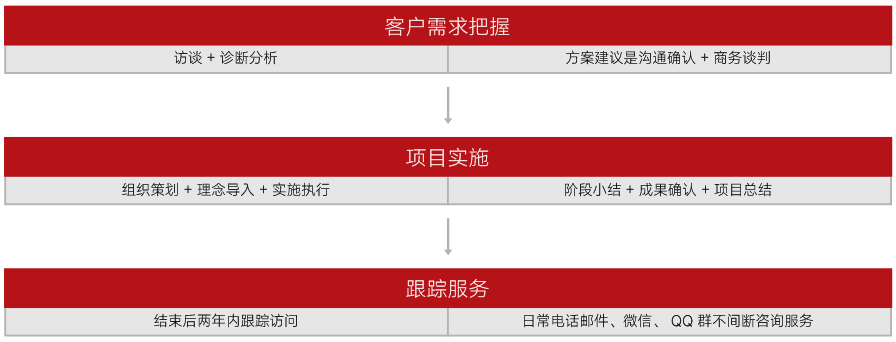

六、TPM服务流程

TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例TPM设备管理精选案例。 |